Varmsmidning är vanligtvis det bättre valet för större eller mer komplexa ...

Läs mer

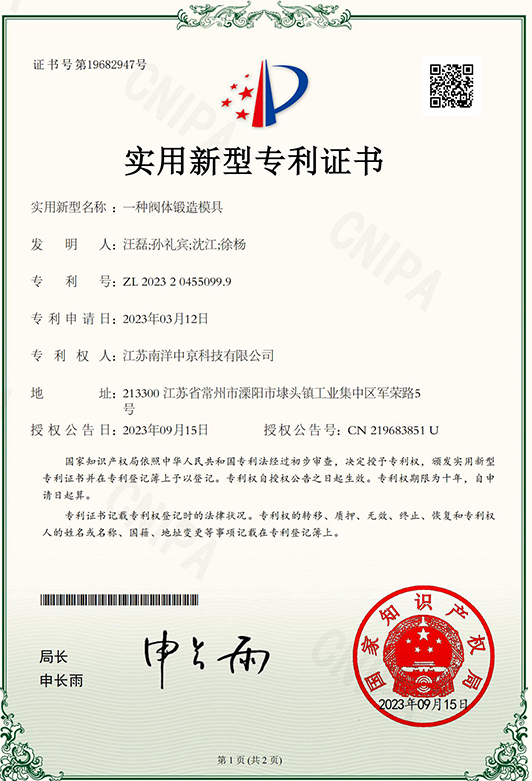

Chukyo -profil

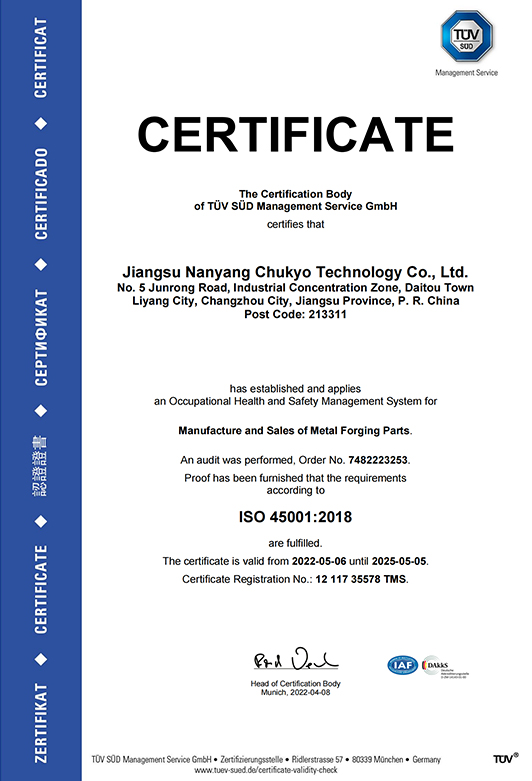

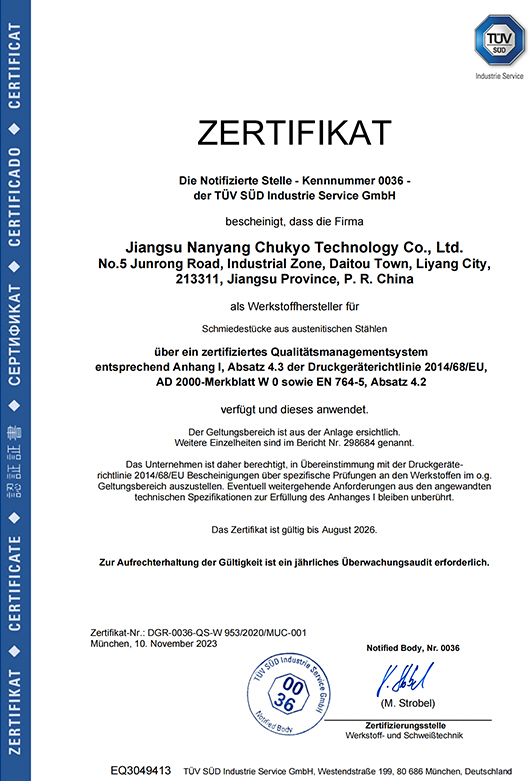

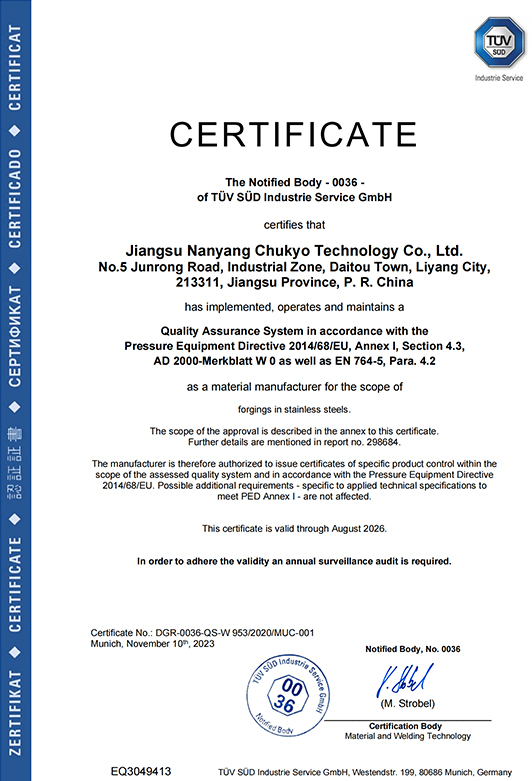

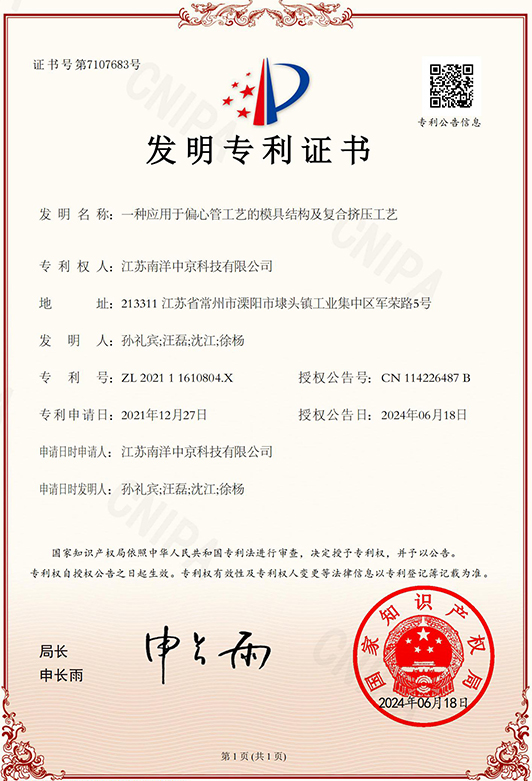

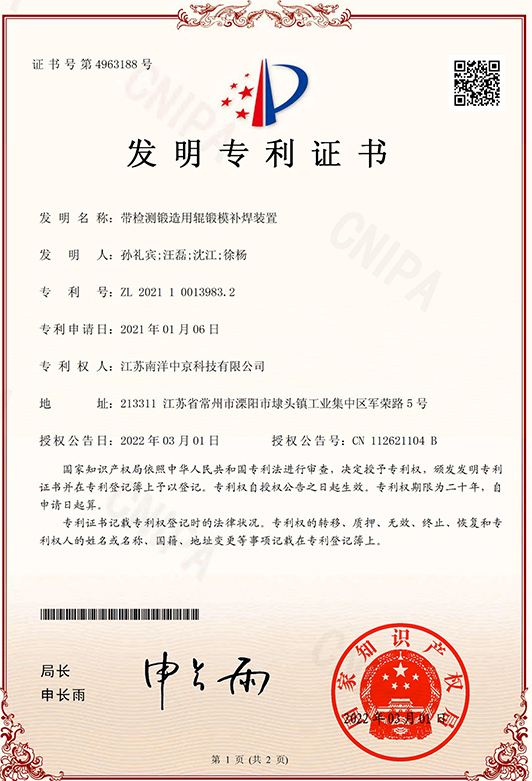

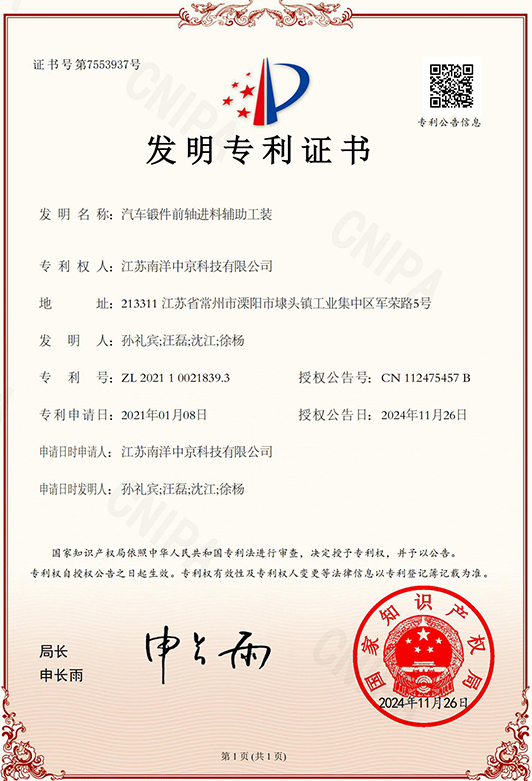

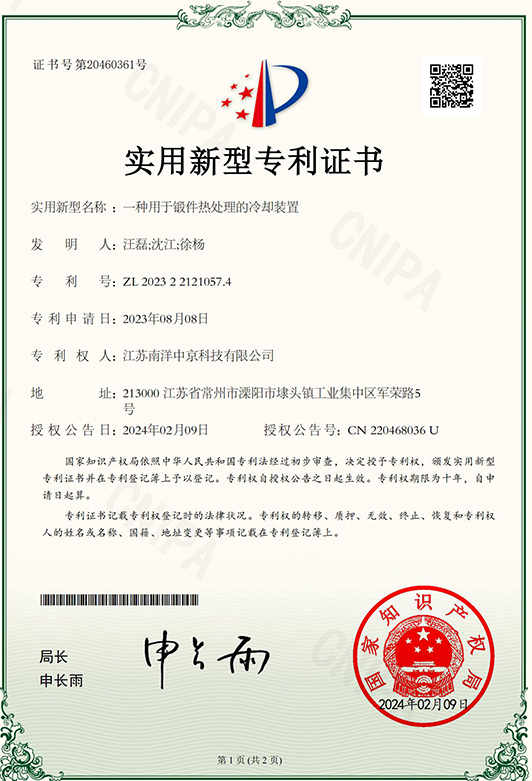

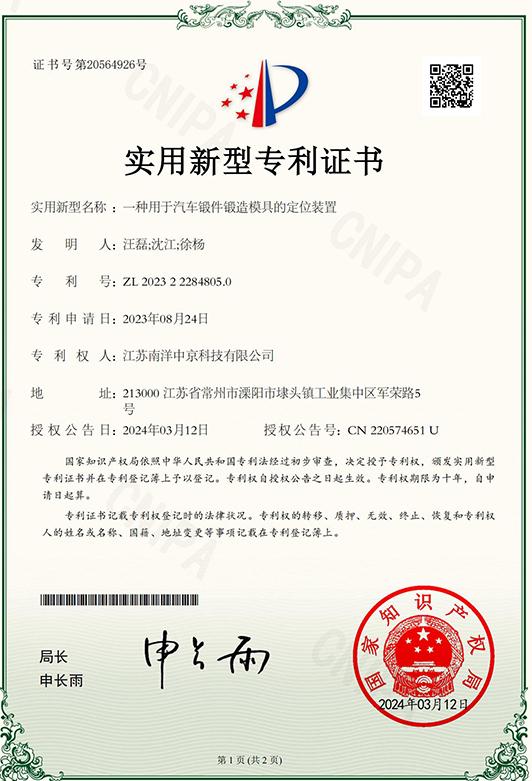

Jiangsu Nanyang Chukyo Technology Co., som grundades 2017, täcker ett område på 42 000 kvadratmeter med en produktionsområde på 20 000 kvadratmeter. Det har en nuvarande arbetskraft på 240 anställda och en omfattande produktionskedja som täcker mögelbehandling, sågning, smide, värmebehandling, bearbetning, inspektion och förpackning. Tillverkare och anpassad fabrik i Kina. För närvarande har företaget nio smidning av produktionslinjer med en årlig produktionskapacitet på 25 000 ton; Fem produktionslinjer för värmebehandling och två utrustning för rostfritt stål med en årlig produktionskapacitet på 15 000 ton; liksom 34 bearbetning av CNC -svarvar och åtta bearbetningscentra, som producerar 3 miljoner stycken årligen. Våra produkter används allmänt inom fordons-, ingenjörsmaskiner, industriell instrumentering och fluidutrustning som används i smidande delar.

-

-

Marint schaktsmide som håller i havet En marin axel är oförlåtande: ...

Läs mer -

Smide av små delar är mest tillförlitligt när du väljer rätt smidesväg (ka...

Läs mer -

Direkt svar: vad borax gör i smide Vid smide används borax främst so...

Läs mer -

Casting vs Forging: What Changes in the Metal (och varför det spelar roll)...

Läs mer

Industriella instrumentförfyllningar utgör en kritisk komponent i en mängd industriella tillämpningar, vilket bidrar till tillförlitlighet, livslängd och prestanda för olika instrument och utrustning. Valet av material för dessa förlåtelser spelar en viktig roll för att bestämma deras lämplighet för specifika applikationer.

Kolstål står som ett av de vanligaste materialen för industriella instrumentförslag. Kolstål är känt för sin exceptionella styrka, hårdhet och kostnadseffektivitet och finner omfattande användning i ett brett utbud av industriella applikationer. Dess mångsidighet gör det lämpligt för instrument som kräver robust prestanda under varierande förhållanden.

Legeringsstål integrerar ytterligare legeringselement såsom krom, nickel, molybden eller vanadium för att öka specifika egenskaper som styrka, hårdhet och korrosionsbeständighet. Dessa legeringar gynnas för applikationer som kräver förhöjda prestandanivåer, inklusive de som utsätts för höga temperaturer eller frätande miljöer.

Rostfritt stål framträder som ett främst val för industriella instrumentförlåtelser som kräver överlägsen korrosionsbeständighet och hållbarhet. Dess inneboende motstånd mot rost och plågan, i kombination med prisvärt styrka-till-vikt-förhållande, gör det nödvändigt för instrument som arbetar i hårda eller frätande inställningar.

Förlåtelser utformade från aluminium erbjuder en övertygande kombination av lätt konstruktion och utmärkt korrosionsbeständighet. Dessa attribut gör aluminiumförfyllningar idealiska för applikationer där viktminskning är av största vikt utan att kompromissa med styrka och livslängd.

Titan Industriella instrumentförlovningar Epitomisera toppen av teknisk excellens, skryta med oöverträffad styrka-till-vikt-förhållande, korrosionsmotstånd och hög temperatur motståndskraft. Utanvänds i flyg-, kemisk bearbetning och andra krävande industrier, utmärker sig titanförfyllningar i applikationer som kräver exceptionella prestationer under extrema förhållanden.

Koppar och dess legeringar, inklusive brons och mässing, gynnas för förlåtelser som kräver överlägsen elektrisk konduktivitet, värmeledningsförmåga och korrosionsbeständighet. Dessa material hittar en utbredd tillämpning i elektrisk och elektronisk instrumentering,

Nickelbaserade legeringar såsom Inconel och Monel upptar en framträdande position inom området för industriinstrumentförlåtelser, på grund av deras oöverträffade motstånd mot höga temperaturer, korrosion och oxidation. Instrument som arbetar i de mest krävande miljöerna, såsom flyg- och marina tillämpningar, förlitar sig på dessa legeringar för oöverträffad prestanda och livslängd.

Förlåtelser som är utformade från verktygsstål är skräddarsydda för applikationer som kräver exceptionell hårdhet, slitmotstånd och seghet. Dessa stål finner applicering i smiddikt och verktyg, vilket säkerställer precisionen och hållbarheten i själva smidningsprocessen.

Finns det några begränsningar eller utmaningar förknippade med industriella instrumentförslag?

Industriella instrumentförfyllningar står som pelare med styrka och tillförlitlighet i olika industrisektorer och erbjuder oöverträffad hållbarhet och prestanda. Men som alla tillverkningsprocesser är smidning inte utan dess begränsningar och utmaningar.

En av de främsta utmaningarna i industriella instrumentförfalden ligger i designens komplexitet. Medan smidning utmärker sig för att producera enklare, symmetriska former, kan intrikata geometrier utgöra betydande utmaningar. Komplexa mönster kan kräva specialiserad verktyg och komplicerade smidningstekniker, vilket kan leda till högre produktionskostnader och längre ledtider.

Att ställa in verktyget för smidning kan innebära betydande kostnader i förväg, särskilt för anpassade eller lågvolymproduktionskörningar. Investeringen i smiddy, formar och utrustning kan vara oöverkomlig för mindre tillverkare eller de som arbetar med trånga budgetar. Som sådan kan de första verktygskostnaderna avskräcka vissa företag från att förfölja smidning som tillverkningsalternativ.

Inte alla material är gynnsamma för smidningsprocessen. Vissa plast, spröda legeringar eller material med låg formbarhet kan utgöra utmaningar för att uppnå önskade former och egenskaper genom smide. Dessutom kan materialtillgänglighet, kostnad och kompatibilitet med smidningstekniker påverka urvalsprocessen, vilket begränsar utbudet av material som finns tillgängliga för industriella instrumentförfyllningar.

Forgade komponenter kräver ofta värmebehandlingsprocesser för att uppnå önskade mekaniska egenskaper såsom hårdhet, styrka eller duktilitet. Att hantera dessa värmebehandlingsprocesser ger komplexiteten i tillverkningsarbetsflödet och kan kräva specialiserad utrustning och expertis. Underlåtenhet att korrekt kontrollera värmebehandlingsparametrar kan resultera i dimensionella felaktigheter, materialförvrängningar eller oönskade mikrostrukturella förändringar.

Att upprätthålla exakt dimensionell noggrannhet under smidningsprocessen utgör en kontinuerlig utmaning för tillverkarna. Variationer i temperatur, materialegenskaper och verktygsslitage kan påverka dimensionell konsistens, vilket kräver noggrann övervakning och kvalitetskontrollåtgärder. Täta toleranser kan kräva ytterligare bearbetning eller efterbehandling, vilket ökar produktionstiden och kostnaderna.

Smidningsprocessen lämnar i sig ytreegulariteter eller skala på färdiga komponenter, som kanske inte uppfyller de önskade ytbehandlingskraven. Att uppnå önskad ytkvalitet kan kräva ytterligare bearbetning, slipning eller poleringsoperationer, vilket lägger till komplexitet och kostnad till tillverkningsprocessen. Att balansera avvägningen mellan ytfinish och produktionseffektivitet är fortfarande en ständig utmaning för att skapa verksamheter.

Smidningsprocessen involverar höga temperaturer, mekaniska krafter och energiintensiva operationer, som kan ha miljö konsekvenser som utsläpp, energiförbrukning och avfallsgenerering. Att genomföra hållbara metoder och följa miljöföreskrifter är av största vikt för att minimera miljöavtrycket för smideoperationer. Att uppnå hållbarhetsmål samtidigt som produktiviteten och konkurrenskraften upprätthålls en betydande utmaning för tillverkarna.

Medan smidning kan rymma ett brett utbud av komponentstorlekar, kan extremt stora eller tunga förlåtelser utgöra logistiska utmaningar. Specialiserad utrustning, anläggningar och hanteringstekniker krävs för att skapa stora komponenter, vilket kan öka produktionskostnaderna och ledtiderna. Tillverkarna måste noggrant utvärdera genomförbarheten och skalbarheten för smidprocesser för storskaliga komponenter.

Trots dessa utmaningar, industriella instrumentförlovningar Förbli en hörnsten i modern tillverkning, som erbjuder enastående styrka, hållbarhet och prestationsfördelar.