Varmsmidning vs kallsmidning: nyckelskillnader och när de ska användas

2026.01.30

2026.01.30

Branschnyheter

Branschnyheter

Varmsmidning är vanligtvis det bättre valet för större eller mer komplexa former och tuffare legeringar, medan kallsmidning är det bättre valet när du behöver mycket snäva toleranser, utmärkt ytfinish och produktion av mindre delar i hög volym. Den "bästa" metoden handlar om geometri, material, tolerans-/finishmål och totalkostnad efter eventuell bearbetning eller värmebehandling.

Hot smide vs kall smide i ett ögonblick

| Beslutsfaktor | Varmsmide | Kall smide |

|---|---|---|

| Arbetsstyckets temperatur | Ovan omkristallisation (stål ofta ~1000–1200°C ) | Nära rumstemperatur (ibland används "varm" mellan) |

| Formande kraft | Lägre (metall flyter lättare) | Högre (behöver starkare pressar/matriser) |

| Måttnoggrannhet | Bra, men vanligtvis lösare på grund av skala/termiska effekter | Mycket tight (diametrar vanligtvis runt 0,02–0,20 mm beroende på del/process) |

| Ytfinish | Grovare; oxidation/skala vanligt | Smidigare ; kan nå ~0,25–1,5 µm Ra i många fall |

| Delstorlek och komplexitet | Bäst för större tjockare sektioner och komplexa flödeslinjer | Bäst för mindre till medelstora delar; vissa geometrier begränsas av kraft och formslitage |

| Typiska produkter | Vevaxlar, vevstakar, växlar, tunga fästen | Bultar, skruvar, nitar, kragar, små kugghjul, fästelement |

Om du bestämmer dig snabbt: välj varmsmide när form och materialformbarhet är viktigast; välj kallsmide när tolerans, finish och minimerad bearbetning betyder mest.

Hur varje process fungerar i praktiken

Varmsmide arbetsflöde

Varmsmidning värmer ämnet över metallens omkristallisationstemperatur så att det deformeras utan betydande töjningshärdning. För stål sker smide vanligtvis runt omkring 1000–1200°C , vilket hjälper metallen att flyta in i djupa detaljer och stora sektionsförändringar med mindre presstonnage.

- Värm billet, överför till formar, applicera tryckkraft (press eller hammare).

- Trimma blixten/skalan (om sådan finns), kyl sedan med kontrollerad eller luftkylning.

- Ofta följt av värmebehandling och selektiv bearbetning för kritiska ytor.

Arbetsflöde för kallsmide

Kallsmidning bildar metall vid eller nära rumstemperatur. Materialet motstår deformation starkare, så utrustningsbelastningar och formspänningar är högre - men vinsten är utmärkt repeterbarhet , minimal oxidation och en färdig del som kan behöva lite eller ingen bearbetning.

- Börja med ståltråd/stång, skär slug och forma gradvis i formar (ofta multistationer).

- Smörjning och formdesign är kritiska för att undvika att gnaga och hantera krafter.

- Kan kräva mellanglödgning för extrema deformationssteg.

Mekaniska egenskaper och kornflödesskillnader

Både varmsmidning och kallsmidning kan producera starkare detaljer än bearbetning från stångmaterial eftersom smide anpassar kornflödet med detaljens geometri. Skillnaden är hur styrkan "byggs" under formningen.

Kallsmide: arbetshärdning ökar styrkan

Kallsmide introducerar töjningshärdning, vilket ofta ökar hårdheten och styrkan utan ytterligare värmebehandling. Som en praktisk referenspunkt kan kallbearbetning i stål höja hårdheten i storleksordningen ~20 % (varierar kraftigt beroende på legering, reduktion och efterföljande bearbetning).

Varmsmide: duktilitet vid formning, egenskaper efter värmebehandling

Varmsmidning minimerar töjningshärdning under deformation (omkristallisation "återställer" mikrostrukturen). Slutliga egenskaper uppnås ofta genom kontrollerad kylning och värmebehandling, varför varmsmidda drivlinor (till exempel vevstakar) kan optimeras för utmattningsprestanda efter avslutande steg.

Tumregel: om du vill ha styrka "fri" från deformation och kan hålla geometrin inom kallsmidegränser är kallsmide attraktivt. Om du behöver en betydande formförändring eller tjocka sektioner vinner vanligtvis varmsmidning - och du ställer in egenskaperna senare.

Nejggrannhet, ytfinish och bearbetning

Den största skillnaden i dag som köpare upplever är hur mycket efterbehandling som krävs. Kallsmidning minskar vanligtvis bearbetningen eftersom delen lossnar från pressen närmare nätformen.

Typiska tolerans- och finishexempel

- Kallsmidda diametrar hålls ofta runt 0,02–0,20 mm beroende på design och processväg.

- Kallsmidd ytfinish kan nå ~0,25–1,5 µm Ra , vilket kan eliminera sekundär polering för många funktionella ytor.

- Varmsmidda delar behöver vanligtvis bearbetningsmaterial eftersom oxidation/skala och termisk sammandragning introducerar variabilitet.

Om din ritning innehåller flera täta referenspunkter, släta tätningsytor eller presspassningsdiametrar, kallsmide kan omvandla bearbetningstid till presstid —ofta den främsta källan till kostnadsminskning i volym.

Kostnadsdrivare: verktyg, energi, skrot och genomströmning

"Billigare" beror på skalan. Varmsmide bär uppvärmningsenergi och kalk-/trimförluster, medan kallsmide bär högre pressbelastningar och formslitage men kan undvika bearbetningssteg.

När varmsmidning tenderar att vara mer kostnadseffektivt

- Delarna är stora, tjocka eller har stora sektionsförändringar som skulle kräva extrema kallformningskrafter.

- Du behöver redan värmebehandling, så den övergripande termiska vägen är inte en påföljd.

- Du kan tolerera bearbetningstillägg på icke-kritiska ytor.

När kallsmidning tenderar att vara mer kostnadseffektivt

- Hög volym motiverar verktygs- och processutveckling för flera stationer.

- Bearbetning kan reduceras eller elimineras på nyckelfunktioner (gängor, axlar, lagersäten).

- Små till medelstora komponenter som fästelement, skaft och kragar passar presskapacitet.

Ett praktiskt sätt att jämföra är den totala landade kostnaden per del: inspektion av smidning trimning värmebearbetningsbearbetning. I många fabriker kan borttagning av även en enda CNC-operation uppväga högre stanskostnad – särskilt när cykeltid och verktygsslitage ingår.

Designregler som förhindrar dyra överraskningar

Det snabbaste sättet att välja fel process är att ignorera geometribegränsningar. Använd dessa designkontrollpunkter tidigt – innan toleranserna låses.

Kontrollpunkter för kallsmidedesign

- Undvik extrema underskärningar och mycket djupa, smala håligheter som spirar bildande belastning.

- Planera radier och övergångar för att minska formspänningen och förhindra sprickbildning.

- Räkna med begränsningar på mycket asymmetriska former om du inte använder specialiserade verktyg.

Hot smide design checkpoints

- Lägg till drag där det behövs för att släppa stansen och för att minska slitaget.

- Redogör för skala och bearbetningslager på funktionella ytor.

- Ange spannmålsflödesriktning om utmattningsprestanda är ett nyckelkrav.

Tips: Om ritningen kräver flera snäva referenspunkter, överväg att designa ett nästan netto kallsmidet ämne som bara behåller de kritiska ytorna för finishbearbetning.

En praktisk beslutschecklista

Använd detta som en snabb skärm innan du begär offerter. Om de flesta svaren hamnar i en kolumn är den processen vanligtvis det mer robusta valet.

| Om din prioritet är... | Lutar mot Hot Forging | Lutar mot kallsmidning |

|---|---|---|

| Komplex form eller tjocka sektioner | Ja | Endast om belastningar är hanterbara |

| Mycket snäv tolerans / minimal bearbetning | Mindre idealiskt | Ja |

| Bästa ytfinish utanför verktyget | Mindre idealiskt | Ja |

| Lägre formkraft/minskad formspänning | Ja | No |

| Mycket hög produktionsvolym | Beror på delstorlek | Ofta starkast passform |

Slutsats: välj kallsmide när du kan "köpa" tolerans och finish efter design; välj varmsmide när du måste "köpa" formförändring och formbarhet först.

Vanliga användningsfall och konkreta exempel

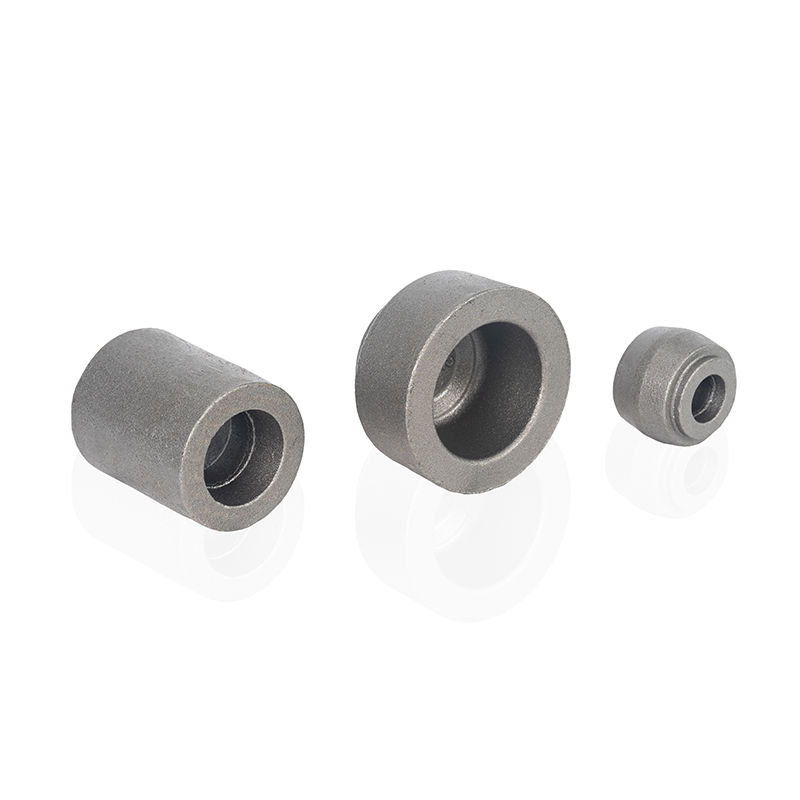

Exempel på kallsmide

- Fordonsfästen: hög volym, konsekventa gängor, släta lagerytor.

- Precisionskragar/distanser: tät OD/ID, minskat behov av slipning.

- Små växlar och splines: funktioner nära nät med utmärkt repeterbarhet.

Heta smidesexempel

- Vevstakar: starkt kornflöde och robust utmattningsprestanda efter värmebehandling.

- Vevaxlar och tunga nav: tjocka sektioner och komplex geometri som är opraktiska att kallsmida.

- Stora fästen och strukturella delar: kostnadseffektiv formskapande före bearbetning av nyckelytor.

För många produktionsprogram är den bästa lösningen hybrid: varmsmida bulkformen, sedan kall storlek eller bearbeta bara de funktioner som verkligen behöver precision.

Slutsats: Att välja mellan varmsmidning och kallsmidning

Varmsmidning vs kallsmidning är en handel mellan formbarhet och precision. Varmsmide utmärker sig när du behöver stora deformationer, tjocka sektioner och pålitlig fyllning i komplexa formar. Kallsmide utmärker sig när du vill ha snäva toleranser, släta ytor och minskad bearbetning – speciellt vid hög volym.

- Välj varmt smide för stora/komplexa delar, utmanande legeringar och konstruktioner där efterbearbetning är acceptabel.

- Välj kallsmide för högvolymproduktion av mindre delar där tolerans och ytfinish reducerar eller eliminerar bearbetning.

Om du delar med dig av ditt delmaterial, större dimensioner och de snästa toleranserna kan du vanligtvis bestämma den bästa vägen på några minuter – och undvika att citera en process som kommer att tvingas till dyra sekundära operationer.