Smide smådelar: processval, designregler och toleranser

2026.01.16

2026.01.16

Branschnyheter

Branschnyheter

Smide av små delar är mest tillförlitligt när du väljer rätt smidesväg (kall, varm eller varm/sluten form) och designar geometrin för metallflöde – sedan låser du toleranser, trimning och inspektion tidigt. Bra gjort, smide i små delar ger hög hållfasthet, repeterbara dimensioner och nästan nätformer med minimal bearbetning.

Välj den bästa smidesprocessen för smådelar

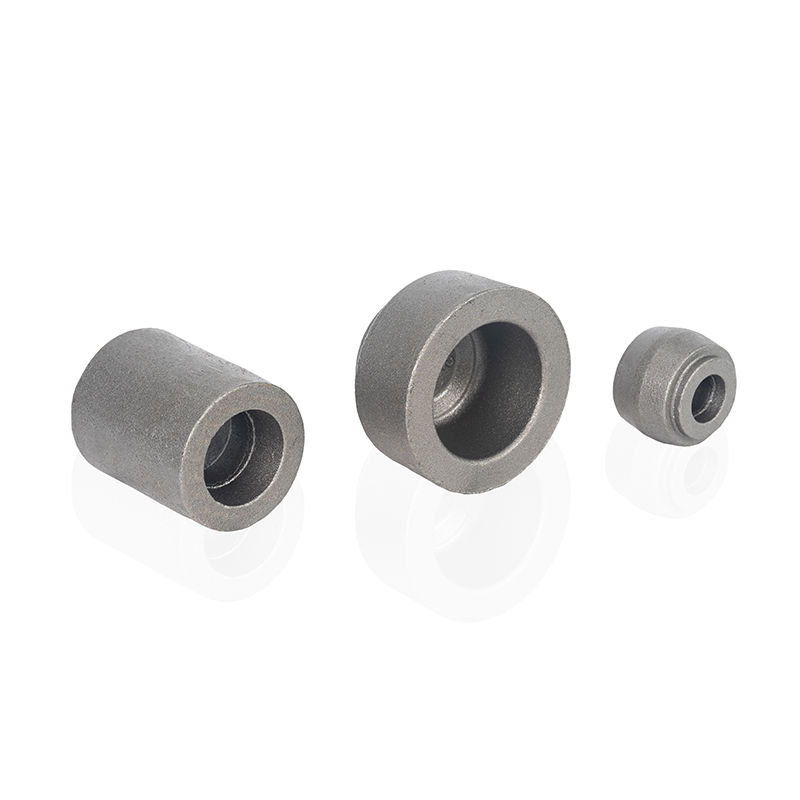

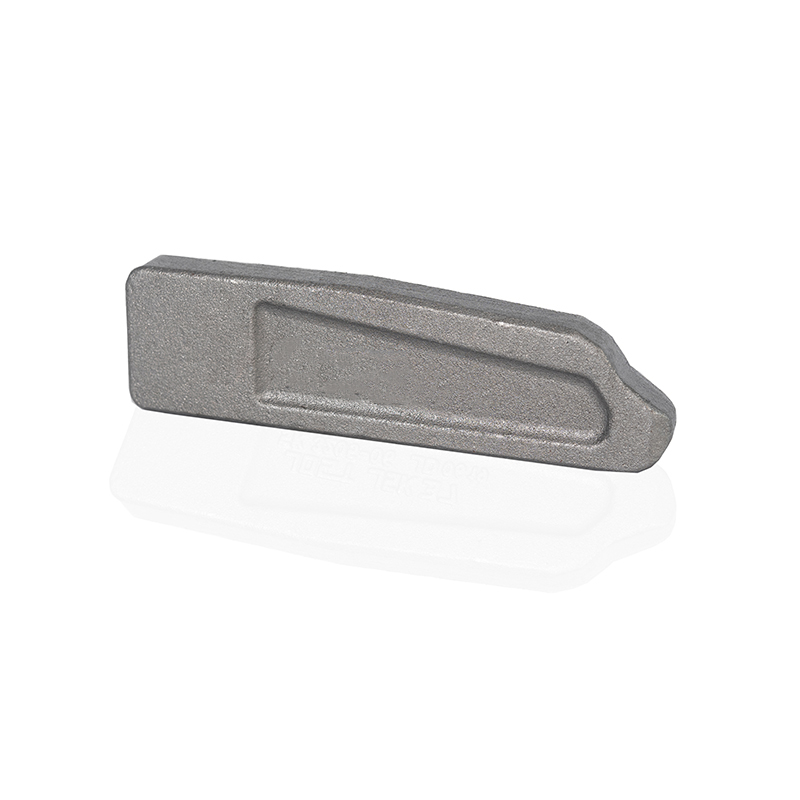

Små delar kan smidas genom flera processer som kompenserar för verktygskostnad, uppnåbar tolerans och materialanvändning. Börja med att matcha din delfamilj (fästelement, kugghjul, stift, ok, små spakar, elektriska kontakter) till processfönstret och efterbehandlingen du kan tolerera.

| Process | Bäst för | Typisk dimensionsförmåga | Anmärkningar för små delar |

|---|---|---|---|

| Kall rubrik / kallformning | Fästelement, nitar, stift, enkla huvuden och skaft | Ofta ±0,05 mm eller bättre på kritiska funktioner (applikationsberoende) | Utmärkt för hög volym; kan fortfarande behöva sekundära operationer för lagerpassningar eller gängor |

| Kallsmide (flerstationsextrudering/rubrik) | Små komponenter nästan nät som behöver styrka och repeterbarhet | Noggrannhet som vanligtvis rapporteras i ±0,01–±0,1 mm band (delberoende) | Hög materialeffektivitet; kräver sega material och robust smörjning |

| Varmsmide | Hårdare legeringar eller mer komplexa former än vad rent kallsmide tillåter | Mellan kallsmidning och varmsmidning, beroende på värme och verktyg | Minskar ofta pressbelastning och sprickrisken jämfört med kallsmidning |

| Varmsmide med sluten form | Tuffa legeringar, tjockare sektioner eller former som kräver starkt kornflöde | Den allmänna toleransen för stängda form är bredare; trimning/mynt kan skärpa resultatet | Räkna med blixt och skala; planera slutbearbetning där bearbetning är oundviklig |

| Pulversmide | Nära-net-former där porositetskontroll och stram geometri spelar roll | Ofta citerad runt omkring ±0,2 mm i exempel (delberoende) | Kan skära bearbetning; ekonomin beror på pulverkostnad och volym |

En snabb regel för att undvika fel process

- Om delen i huvudsak är en fästelementliknande geometri, börja med kalltappning/kallformning innan du överväger varmsmidning.

- Om du behöver hög hållfasthet och nästan nätfunktioner (bossar, splines, korta revben), utvärdera kallsmidning med flera stationer eller varmsmidning.

- Om legeringen är svår att kallforma (eller sektionsförändringarna är aggressiva), är varmsmidning med sluten form med ett planerat myntnings-/trimningssteg vanligtvis säkrare.

Designregler som gör smide i små delar förutsägbart

De flesta problem med att "smida små delar" går tillbaka till geometri som fångar material, tvingar fram skarpa svängar i flödet eller kräver orealistiska toleranser som smidda. Följande regler minskar formslitaget, stabiliserar fyllningen och gör trimningen konsekvent.

Styr utkast, radier och avskiljningsstrategi

- Planera drag på väggar som släpper från formen. För stål nämns ofta drag i 3–7° intervall, beroende på djup och komplexitet.

- Undvik knivkanter och vassa inre hörn; använd generösa filéer för att bibehålla flyt och dö liv. För viss styrning av rostfritt smide, a 0,25 tum (6,35 mm) filets radie behandlas som en minsta referenspunkt för att underlätta flödet.

- Placera avskiljningslinjen där den minimerar inverkan på funktionella funktioner och där blixtklippning är tillgänglig och repeterbar.

Var tydlig om vad som är "som-smidd" kontra "bearbetad"

För små delar är det sällan nödvändigt (eller ekonomiskt) att jaga ultratight passform överallt. Ett praktiskt tillvägagångssätt är att endast märka funktioner som är kritiska för att fungera som "finish krävs" och låta allt annat förbli som smidt.

- Som smidda ytor: revben, bossar och icke-parande ansikten där nästan nät är acceptabelt.

- Ytor som krävs för ytbehandling: lagerhål, tätningsytor, precisionsgängor och referensfunktioner som driver sammansättningen.

Designa en "flödesvänlig" funktionshierarki

- Håll djupa, tunna revben konservativa; Om du behöver dem kan du överväga att smida flera avtryck så att varje avtryck successivt bygger höjden istället för att tvinga fram full fyllning i en träff.

- Föredrar genomgående hål skapade genom håltagning efter smide, eller genom sekundär bearbetning, snarare än att försöka bilda komplexa underskärningar i formen.

- Om möjligt, anpassa primära lastbanor med förväntat spannmålsflöde (en av smides mekaniska fördelar).

Ett praktiskt processflöde för smide av smådelar

Nedan finns ett robust baslinjeflöde som du kan anpassa oavsett om du kallsmider en fästelementliknande del eller varmsmider en liten spak/ok. Nyckeln är att behandla trimning, dimensionering/myntning och inspektion som en del av huvudprocessen – inte som eftertanke.

- Definiera mått som är kritiska för kvalitet (CTQ), referenspunkter och acceptabla smidda ytor.

- Välj smidesväg (kall/varm/varm) baserat på CTQ, legeringsformbarhet och volym.

- Skapa förformstrategi (särskilt för varmsmidning): fördela volymen så att slutavtrycket fylls utan överdriven blixt.

- Designdynor med drag, radier och delningslinje för pålitlig frigöring och trimåtkomst.

- Planera trimning och dimensionering/myntningsoperationer; reservera dem för funktioner som måste vara täta.

- Specificera värmebehandling (om det behövs) och ytbehandling (t.ex. plätering, beläggning) efter dimensionsstabilisering.

- Sätt upp en inspektionsplan: första artikeln, kontroller under processen och slutlig provtagning kopplad till CTQ.

Tips: För att smide små delar med stora volymer, spendera mer ansträngning på tidiga stansförsök och mätslingor än på sortering efter process – förebyggande är billigare än upptäckt.

Toleranser och verktygskontroller som minskar variationen

Dimensionsspridning i smidda små delar kommer vanligtvis från formstängningsvariationer, formslitage, temperatursvängning (varm/varm smide), smörjningsinkonsekvens (kall/varm) och trimningsvariation. Du kan direkt lindra dessa med några få beprövade kontroller.

Använd prägling/dimensionering när tjockleken spelar roll

Om tjockleken över skiljelinjen är en CTQ, planera ett myntnings-/dimensioneringssteg. En smide riktlinje anteckningar typisk stängningstolerans runt ±0,030 tum , med ±0,010 tum uppnås med hjälp av en myntoperation efter smide (och ännu stramare i speciella fall). Detta är ett vanligt mönster: du "önskar" inte hetsmidning till tät tjocklek - du storleksanpassar det.

Planera slitage och trimning som om de är en del funktioner

- Lägg till tydliga trimtillägg så att blixtborttagning inte inkräktar på funktionell geometri.

- Definiera en strategi för kompensation av stansslitage: acceptabla slitagegränser, poleringsintervall och en mätutlösare för att skära om skären.

- Där snäva kanter behövs, överväg sekundär klippning eller lätt bearbetning i stället för att tvinga smidesformen att "hålla" en vass egg under långa körningar.

Håll temperaturen och smörjningen inom ett smalt band

Vid varm/varmsmidning minskar strängare temperaturkontroll fyllningsvariation och skalning; i kallsmidning minskar smörjmedelskonsistensen friktionsspikar som driver dimensionsspridning och verktygsbrott. För små delar kan små svängningar ha överdimensionerade effekter eftersom funktionsvolymerna är små i förhållande till den totala delvolymen.

Kostnad och materialanvändning: där smide smådelar vinner

Smide väljs ofta för små delar eftersom det kan minska skrot- och bearbetningstiden samtidigt som hållfastheten förbättras. Kallsmidereferenser citerar vanligtvis materialanvändning som närmar sig nästan 100 % i gynnsamma geometrier och bredare kalla smidesdiskussioner citerar ofta 85–95 % användningsområde beroende på delfamilj och processinställning.

Ett enkelt numeriskt exempel (varför near-net är viktigt)

Antag att en liten ståldel använder 40 g färdigt material.

- Bearbetning från stång vid 60% utnyttjande förbrukar ca 66,7 g av lager (40 g / 0,60), skapande 26,7 g skrot per del.

- Kallsmide vid 95% utnyttjande förbrukar ca 42,1 g av lager (40 g / 0,95), skapar 2,1 g skrot per del.

- Vid 100 000 delar/år är den skillnaden ungefär 2,46 ton mindre skrot (26,7 g − 2,1 g = 24,6 g sparat per del).

Detta är anledningen till att smide av små delar är särskilt övertygande i volym: materialet deltar snabbt och bearbetningstimmar minskar när delen är nästan netto.

När smide kanske inte är det bästa kostnadsvalet

- Mycket låga volymer där matriskostnaden inte kan skrivas av.

- Geometrier som domineras av djupa underskärningar eller komplexa inre kaviteter (ofta bättre lämpade för bearbetning, MIM eller gjutning).

- Ultraprecision passar överallt, där du kommer att bearbeta de flesta ytor oavsett.

Kvalitetschecklista för produktionsfärdigt smide i små delar

Använd den här checklistan för att stabilisera kvaliteten innan du skalar. Den är utformad för att fånga de vanligaste fallgroparna vid smide av små delar: okontrollerad variation, oklara CTQ och överraskningar i sena stadier av tolerans.

Innan du skär färdigt verktyg

- CTQs definierade med datum och mätmetoden; ytor som inte är CTQ får uttryckligen vara som smidda.

- Utkast och filéstrategi granskas; avskiljningslinje och trimåtkomst bekräftad.

- Materialspecifikationen inkluderar formbarhetsöverväganden för den avsedda smidesvägen.

Under rättegångar

- Mät stängning/felmatchning och större CTQ:er över flera träffar, inte bara ett enda urval.

- Bekräfta trimningsrepeterbarhet; kontrollera om det finns grader/rullningar som kan påverka monteringen.

- Om tjockleks-/planhetsdrev fungerar, validera prestandan för mynt-/dimensionering tidigt.

I produktion

- Definiera en slitagegräns och omarbetningsutlösare för stansar; vänta inte på kundrymningar för att korrigera driften.

- Använd processkontroller kopplade till CTQ (inte bara visuell inspektion) och håll en enkel reaktionsplan när värden trendar.

- Separera "som smidda acceptabla" lådor från "finish required"-behållare för att undvika onödig omarbetning.

Slutsats: smide små delar lyckas när design-for-smidning (drag, radier, avstickning, trim) behandlas som en del av ingenjörskonsten, och när dimensionering/myntning och inspektion används strategiskt för att kontrollera CTQ utan att överbearbeta hela komponenten.