Varmsmidning är vanligtvis det bättre valet för större eller mer komplexa ...

Läs mer

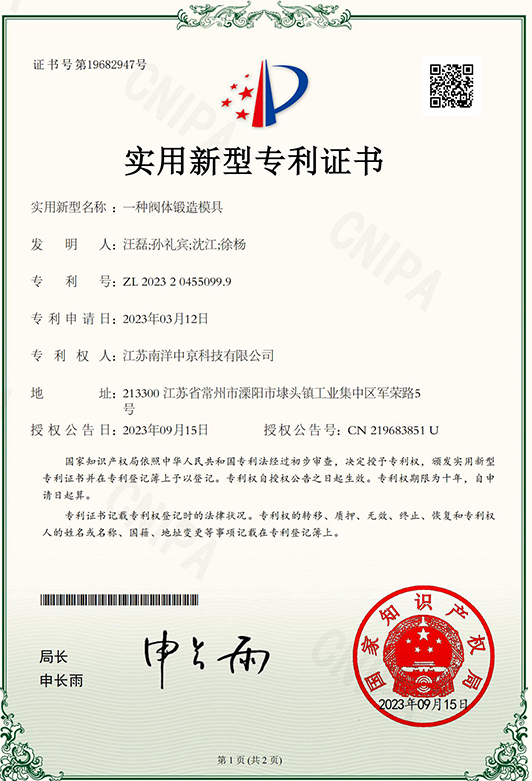

Chukyo -profil

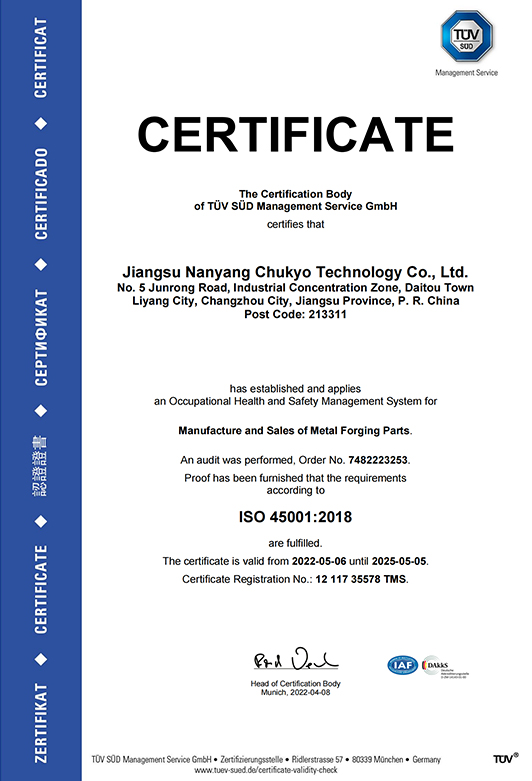

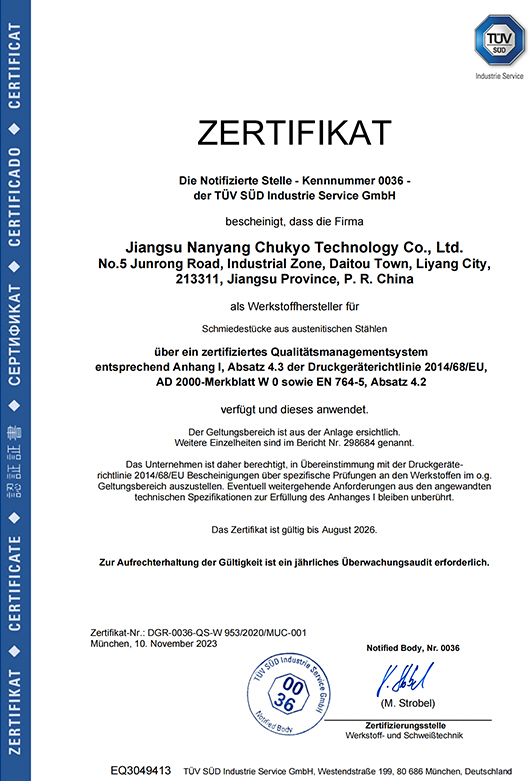

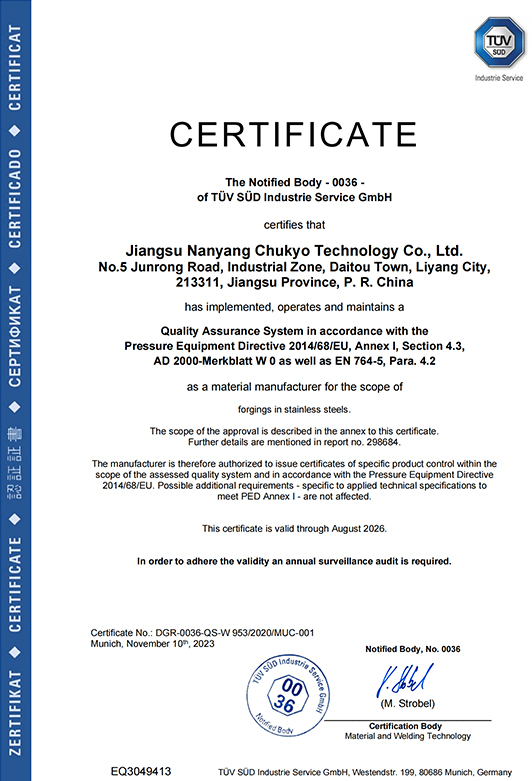

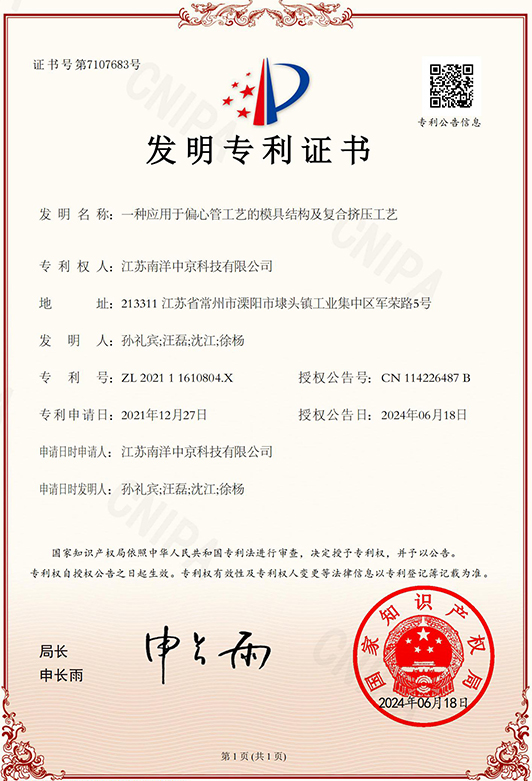

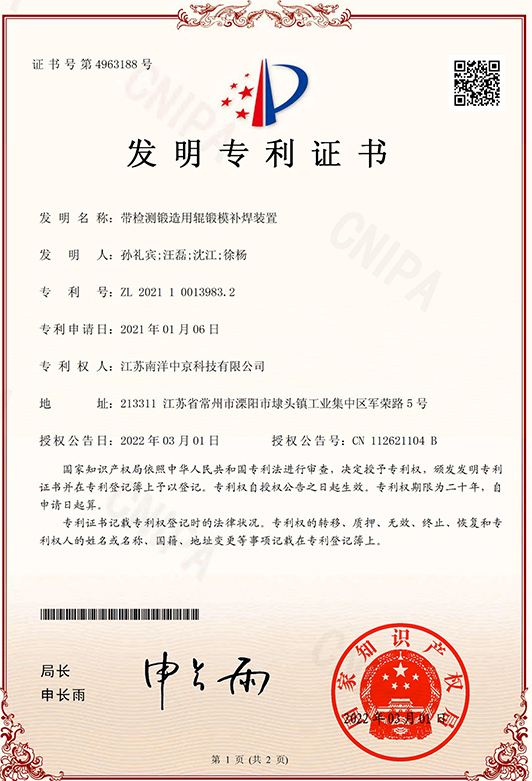

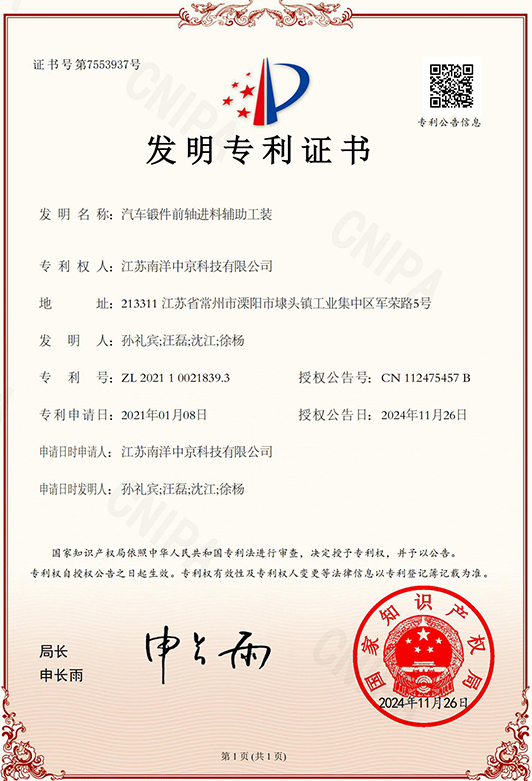

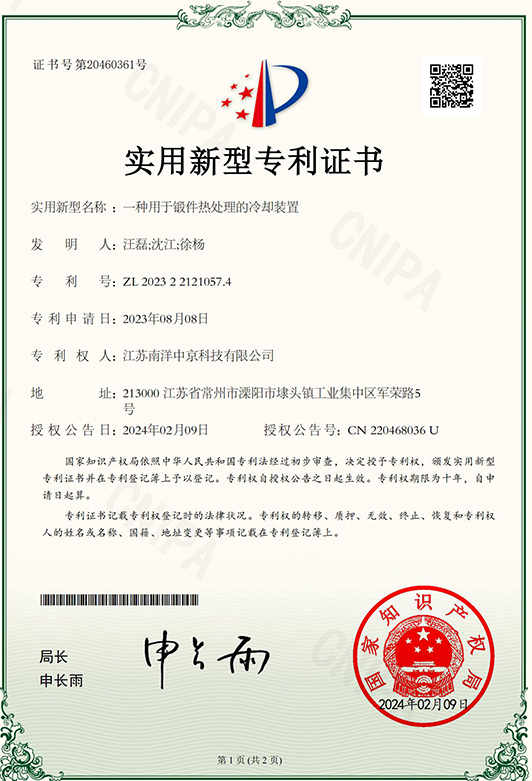

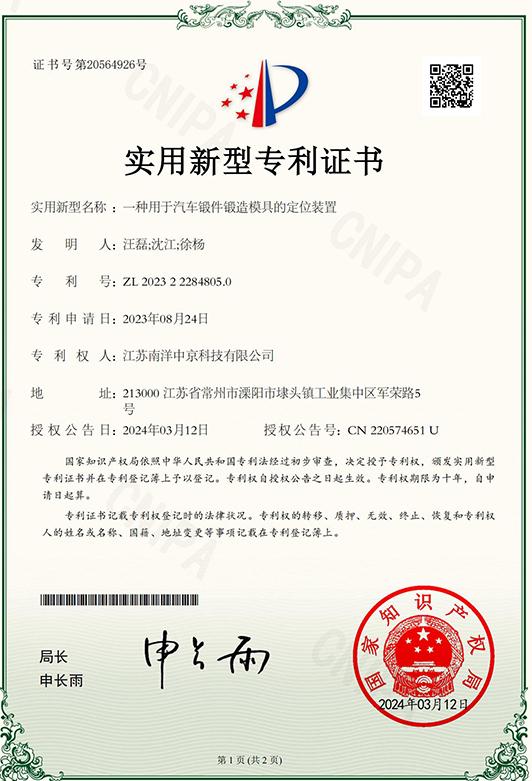

Jiangsu Nanyang Chukyo Technology Co., som grundades 2017, täcker ett område på 42 000 kvadratmeter med en produktionsområde på 20 000 kvadratmeter. Det har en nuvarande arbetskraft på 240 anställda och en omfattande produktionskedja som täcker mögelbehandling, sågning, smide, värmebehandling, bearbetning, inspektion och förpackning. Tillverkare och anpassad fabrik i Kina. För närvarande har företaget nio smidning av produktionslinjer med en årlig produktionskapacitet på 25 000 ton; Fem produktionslinjer för värmebehandling och två utrustning för rostfritt stål med en årlig produktionskapacitet på 15 000 ton; liksom 34 bearbetning av CNC -svarvar och åtta bearbetningscentra, som producerar 3 miljoner stycken årligen. Våra produkter används allmänt inom fordons-, ingenjörsmaskiner, industriell instrumentering och fluidutrustning som används i smidande delar.

-

-

Marint schaktsmide som håller i havet En marin axel är oförlåtande: ...

Läs mer -

Smide av små delar är mest tillförlitligt när du väljer rätt smidesväg (ka...

Läs mer -

Direkt svar: vad borax gör i smide Vid smide används borax främst so...

Läs mer -

Casting vs Forging: What Changes in the Metal (och varför det spelar roll)...

Läs mer

Forging spelar en avgörande roll i tillverkningen av tekniska maskiner, vilket säkerställer hållbarhet, styrka och tillförlitlighet i olika industriella tillämpningar.

Smidningsprocessen börjar med valet av högkvalitativa råvaror skräddarsydda för att möta de specifika mekaniska egenskaper som krävs för tekniska maskiner. Vanliga material inkluderar kolstål, legeringsstål och rostfritt stål, valt baserat på faktorer som bärande kapacitet, driftstemperaturer och frätande miljöer. När den väl har valts genomgår råmaterialet noggrann inspektion och skärs därefter i lämpliga storlekar eller former för att underlätta smidningsprocessen.

Att förvärma råmaterialet är absolut nödvändigt för att förbättra dess förlåtbarhet. Olika uppvärmningsmetoder används, inklusive induktionsuppvärmning, elektrisk motståndsuppvärmning eller gasugnar. Uppvärmning av materialet till exakta temperaturer minskar dess avkastningsstyrka, vilket gör det mer formbart och gynnsamt för deformation under smidningsprocessen.

Hjärtat av Smidning av ingenjörsmaskiner Processen ligger i deformationen av det uppvärmda materialet för att förmedla det med önskad form och egenskaper. Tekniska maskiner är smidda med specialiserad utrustning som hammare, pressar eller hydrauliska pressar. Materialet placeras i en nålkavitet eller på en matningsyta och utsätts för tryckkrafter. Beroende på komplexiteten och storleken på komponenten kan olika smidningstekniker användas, inklusive öppen smidning, sluten smidning eller intryck-smidning.

Efter smidningsoperationen kan överskottsmaterial, känt som blixt, vara närvarande runt komponentens kanter. Detta överskottsmaterial avlägsnas noggrant genom trimnings- eller beskärningsprocesser för att uppnå komponentens slutliga form och dimensioner. Dessutom kan sekundära operationer såsom piercing, stansning eller bearbetning genomföras för att lägga till funktioner eller förbättra toleranser.

För att optimera de mekaniska egenskaperna hos de smidda komponenterna används ofta värmebehandlingsprocesser. Glödgning, släckning, härdning eller höljeshärdning kan användas baserat på material och önskade egenskaper. Värmebehandling förbättrar komponenternas styrka, seghet och slitstyrka, vilket säkerställer deras lämplighet för att kräva tekniska maskiner.

Det sista steget i smidningsprocessen innebär ytbehandling för att förbättra utseendet och skydda mot korrosion. Tekniker som skottblåsning, slipning eller beläggning kan användas för att uppnå önskad ytstruktur och kvalitet, vilket säkerställer livslängd och prestanda för de konstruerade maskinernas komponenter.

Vilka ytbehandlingstekniker används vanligtvis för förlåtelse av tekniska maskiner, och hur förbättrar de prestanda och livslängd?

Ytansbehandlingstekniker är nödvändiga i tillverkningsprocessen för förlåtelse av tekniska maskiner, inte bara för estetisk tilltal utan också för att förbättra prestanda och livslängd.

Shot Blasting är en allmänt använt ytbehandlingsteknik för ingenjörsmaskiner. I denna process drivs slipande partiklar mot ytan på smidningen med hjälp av tryckluft eller centrifugalkraft. Skottblastning tjänar flera ändamål, inklusive avlägsnande av ytföroreningar, skalor och oxider. Genom att uppnå en ren och enhetlig ytfinish förbättrar skott sprängningen korrosionsmotståndet och trötthetslivslängden för förlåtelse. Dessutom kan den strukturerade ytan som skapas genom skottblåsning förbättra vidhäftningen av efterföljande beläggningar eller färgapplikationer, vilket ytterligare bidrar till livslängd och prestanda.

Slipning är en precisionsbearbetningsprocess som används för att förfina ytan på ingenjörsmaskiner. Sliphjul eller bälten används för att ta bort material från ytan, uppnå snäva dimensionella toleranser, släta ytbehandlingar och exakta geometrier. Slipning kan eliminera oregelbundenheter i ytan, ta bort överskott av material och uppnå specifika ytråhetskrav. Genom att tillhandahålla en smidig och enhetlig ytfinish förbättrar slipningen estetik, funktionalitet och trötthetsmotstånd hos förlåtelser, vilket förbättrar deras prestanda och livslängd i krävande industriella tillämpningar.

Beläggning är en annan viktig ytbehandlingsteknik som används för Ingenjörsmaskiner . Olika beläggningsmaterial, såsom färger, pulver eller metalllegeringar, appliceras på ytan för att förbättra korrosionsmotståndet, slitmotståndet och ythårdheten. Beläggningar fungerar som en skyddande barriär mot miljöfaktorer som fukt, kemikalier och nötning, vilket förlänger förlåtelsens livslängd. Vissa beläggningar, såsom termiska spraybeläggningar eller elektropläterade beläggningar, kan också förbättra ythårdheten och minska friktionen, vilket ytterligare förbättrar prestanda och livslängd i rigorösa driftsförhållanden.

Passivering är en kemisk process som vanligtvis används för förläggningar i rostfritt stål som används i tekniska maskiner. Denna process involverar nedsänkning av förfalskningarna i en sur lösning för att ta bort fritt järn och andra ytföroreningar. Passivering bildar ett tunt oxidskikt på ytan av rostfritt stål, förbättrar korrosionsbeständighet genom att främja bildandet av en passiv film. Genom att eliminera ytföroreningar och förbättra korrosionsbeständigheten bidrar passivationen avsevärt till livslängden och tillförlitligheten hos rostfritt stålförfyllningar i frätande miljöer.